4. IMMOBILISATION DES BORDS A SOUDER PAR POINTAGE

L'immobilisation des bords à souder dans la position correcte peut se faire à l'aide de points de soudure plus ou moins éloignés selon que les tôles sont plus ou moins épaisses et que les parties à assembler sont plus ou moins rigidement maintenues pendant le soudage, cette opération prend le nom de "pointage".

|

|

Le schéma 1923, représente le pointage sur tôle plane rectangulaire, et le schéma 1924 représente le "pointage" d'un fond sur virole.

Pour le "pointage" des tôles d'acier planes et relativement libres, on utilise en général la règle suivante :

- lorsque l'épaisseur (e) est inférieure ou égale à 5 mm, on espace les points de 30 fois l'épaisseur (e).

- lorsque l'épaisseur (e ) est supérieure à 5 mm, on espace les points de 20 fois l'épaisseur (e).

Les points de soudure sont exécutés autant que possible sans métal d'apport pour les soudures bout à bout sur bords droits. Pour les autres types d'assemblage, ils sont exécutés avec métal d'apport, dans ce cas, l'apport du métal doit être assez peu abondant pour ne pas créer de difficultés de soudage, lors du passage des points, mais suffisant pour que les points ne cassent pas. Lorsque la préparation est faite par chanfrein en V, on a intérêt, si la tôle est accessible des deux côtés, à exécuter les points à l'envers.

Ainsi pour pointer deux tôles rectangulaires schéma 1923, on exécute les points dans l'ordre indiqué, en commençant par le centre, la flamme du chalumeau étant toujours dirigée vers l'extrémité libre des tôles.

Pour le pointage des fonds de récipient sur les viroles schéma 1924, on exécute les points dans l'ordre indiqué.

Il peut arriver que l'on soit amené à exécuter, au lieu de points, des petits éléments de soudure dont la résistance est suffisante pour s'opposer aux déformations ou pour réaliser un véritable préassemblage permettant de déplacer les pièces en vue de leur positionnement.

|

|

|

Ces portions d'assemblages doivent cependant être assez peu chargées et, dans ce but, exécutées avec le minimum de métal d'apport, voire sans métal d'apport ; d'autre part, elles doivent obligatoirement être pénétrées pour ne pas créer de défauts dans la soudure finale, du fait de leur présence, schémas 1925, 1926 et 1927.

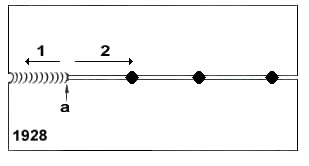

En soudage à gauche, il n'est pas possible de commencer à l'extrémité des tôles ; il est nécessaire d'exécuter, au préalable, un petit cordon de soudure d'une dizaine de cm, commençant en pleine tôle et se terminant à l'extrémité schéma 1928, ce fragment de soudure porte le nom de "talon", l'exécution d'un "talon" n'est pas nécessaire lorsqu'on utilise la méthode à droite ou la méthode à double cordon.

5. METHODES DE SOUDAGE DES ACIERS

Pour exécuter des soudures dans les meilleures conditions de qualité, de rapidité et d'économie, il convient d'appliquer des méthodes éprouvées.

Ces méthodes définissent, en fonction des positions de soudage, du type d'assemblage et des épaisseurs à souder, la tenue du chalumeau et de la baguette d'apport, les préparations et les caractéristiques d'exécution.

5.1. On distingue trois grandes classes de méthodes dans lesquelles le soudage s'exécute de façon continue, c'est à dire que le soudeur maintient un bain de fusion, de forme et de dimension à peu près constante, et le déplace à vitesse uniforme le long du joint, la partie arrière du bain de fusion, en se solidifiant, engendre la soudure, ce sont :

- les méthodes "à gauche" (ou "en avant") dans lesquelles la flamme est dirigée vers l'avant du bain de fusion, c'est à dire dans le sens de progression.

- les méthodes "à droite" (ou "en arrière") dans lesquelles la flamme est dirigée vers l'arrière du bain de fusion, c'est à dire en sens inverse de la progression.

- les méthodes "à double cordon" dans lesquelles la (ou les) flamme(s), tout en étant dirigée dans le sens de l'avance, assure la formation d'un bain de fusion, à cheval sur l'épaisseur des tôles, de façon à obtenir un cordon de soudure sur chaque face.

Les différentes méthodes sont susceptibles de variantes selon l'épaisseur des tôles, le type de joint et la position de soudage.

5.2. On peut distinguer sept positions fondamentales de soudage :

5.2.1. position à plat - les tôles sont horizontales, bout à bout et accessibles par la face supérieure, on peut également assimiler à cette position, la position "en toit" des soudures d'angle extérieure.

5.2.2. position demi-montante - les tôles sont bout à bout et légèrement inclinées sur l'horizontale, les bords à souder suivant la ligne de la plus grande pente, on peut assimiler à cette position, la position demi-montante des soudures d'angle extérieur, dans laquelle les deux tôles disposées en "toit" restent symétriques l'une de l'autre par rapport à la verticale, mais l'arête du toit est légèrement inclinée sur l'horizontale.

5.2.3. position en gouttière - soudures d'angle intéreur, les deux tôles sont symétriques l'une de l'autre par rapport à la verticale et la soudure est accessible par la partie supéreure.

5.2.4. position horizontale à plat - soudures d'angle intérieur, l'une des tôles est horizontale et la soudure est accessible par la face supéreure.

5.2.5. position en corniche - les tôles sont verticales bout à bout et la soudure horizontale

5.2.6. position verticale - les tôles et la soudure sont verticales (soudure bout à bout ou soudure d'angle).

5.2.7. position au plafond - les tôles sont horizontales et accessibles par la face inférieure.

Quelle que soit la méthode utilisée, certains principes doivent être observés :

- l'extrémité du métal d'apport doit rester pendant le soudage dans la zone de la flamme qui le protège contre l'oxydation.

- le chalumeau soudeur ne doit pas être relevé brusquement en fin de soudure.

- chaque arrêt en pleine soudure doit faire l'objet d'une reprise en arrière (10 à 15 mm) assurant la fusion complète de la fin du cordon précédent.

5.3. Soudage "à gauche"

Le bec du chalumeau et le métal d'apport sont dans le plan de symétrie, la flamme du chalumeau est dirigée dans le sens de l'avance et le métal d'apport dans l'autre sens. L'avance du chalumeau est uniforme tout le long du joint (pas de mouvements transversaux giratoires ou semi-circulaires). L'extrémité du métal d'apport reste dans la zone protégée (panache de la flamme) et plonge par instants dans le bain, donnant ainsi la quantité de métal apportée.

En soudage au plafond, le chalumiste se trouve lui-même dans le plan de symétrie du joint et de telle façon que la soudure progresse en se rapprochant de lui.

Dans les autres cas, le chalumiste est placé de telle façon que la soudure progresse devant lui (de droite à gauche s'il est droitier) .

| épaisseur à souder en mm |

1

|

1,5

|

2

|

2,5

|

3

|

| débit du bec en l/h d'acétylène |

100 |

140 |

200 |

250 |

315 |

| diamètre du métal d'apport en mm |

2

|

2

|

3

|

3

|

3

|

Le schéma 1929, représente une position bout à bout et un joint plat, bords relevés pour une épaisseur inférieure à 1 mm, bords droits pour une épaisseur comprise entre 8/10 et 3 mm , et une consommation d'acétylène variable ~ de 100 à 120 l/h par mm d'épaisseur.

| épaisseur à souder en mm |

4

|

5

|

6

|

8

|

10

|

| débit du bec en l/h d'acétylène |

400

|

500

|

630

|

800

|

1000

|

| diamètre du métal d'apport en mm |

3/4

|

3/4

|

4

|

5

|

6

|

Le schéma 1930, représente une position bout à bout demi-montante, bords droits pour une épaisseur comprise entre 4 et 5 mm, chanfrein en V à 90° pour une épaisseur comprise entre 5 et 10 mm, et une consommation d'acétylène variable ~ de 100 à 120 l/h par mm d'épaisseur.

|

épaisseur

à souder en mm

|

1

|

2

|

3

|

|

débit

du bec en l/h d'acétylène

|

70

|

140

|

200

|

|

diamètre du métal d'apport en mm

|

1,5

|

2

|

3

|

Le schéma 1931, représente d'une part une position en angle extérieur à plat, chanfrein naturel à 90°, pour une épaisseur inférieure à 3 mm, et une consommation d'acétylène ~ de 75 l/h par mm d'épaisseur.

| épaisseur à souder en mm |

1

|

2

|

3

|

4

|

5

|

6

|

8

|

10

|

| débit du bec en l/h d'acétylène |

140

|

250

|

315

|

500

|

630

|

800

|

1000

|

1250

|

| diamètre du métal d'apport en mm |

2

|

3

|

3

|

4

|

4

|

4

|

5

|

5

|

Le schéma 1932, repésente une position en angle intérieur horizontal, chanfrein naturel, pour une épaisseur comprise entre 1 et 5 mm, et une consommation d'acétylène variable ~ de 125 à 130 l/h par mm d'épaisseur.

| épaisseur à souder en mm |

1

|

1,5

|

2

|

2,5

|

3

|

| débit du bec en l/h d'acétylène |

100

|

140

|

200

|

250

|

315

|

| diamètre du métal d'apport en mm |

2

|

2

|

3

|

3

|

3

|

Le schéma 1933, représente une position bout à bout en corniche, bords droits, pourune épaisseur inférieure à 5 mm, et une consommation d'acétylène ~ de 100 l/h par mm d'épaisseur.

| épaisseur à souder en mm |

5

|

6

|

7

|

8

|

10

|

| débit du bec en l/h d'acétylène |

315

|

400

|

500

|

630

|

800

|

| diamètre du métal d'apport en mm |

3

|

3

|

3

|

4

|

4

|

Le schéma 1934, représente une position bout à bout au plafond, bords droits, pour une épaisseur inférieure à 5 mm, et une consommation d'acétylène ~ de 70 l/h par mm d'épaisseur, et chanfrein en V de 70° à 80° pour une épaisseur comprise de 5 à 10 mm, et une consommation d'acétylène ~ de 75 l/h par mm d'épaisseur.

5.4. Soudage "à droite"

Bec du chalumeau et métal d'apport sont dans le plan de symétrie, la flamme est dirigée en sens inverse de l'avance, et le métal d'apport dans le sens d'avance.

Le chalumiste fait progresser la soudure de sa gauche vers sa droite (s'il est droitier), l'angle que fait le chalumeau avec la soudure varie de 40° à 70°, tout en étant animé d'un mouvement de translation uniforme dans le plan de symétrie.

Le métal d'apport plonge dans le bain de fusion et est animé de mouvements transversaux.

| épaisseur à souder en mm |

5

|

6

|

8

|

10

|

12

|

| débit du bec en l/h d'acétylène |

500

|

630

|

800

|

1000

|

1250

|

| diamètre du métal d'apport en mm |

3

|

3

|

4

|

5

|

6

|

Le schéma 1935, représente une position bout à bout et à plat, pour une épaisseur comprise de 5 à 12 mm, et chanfrein en V à 70°, et une consommation d'acétylène ~ de 100 l/h par mm d'épaisseur.

Le schéma 1936, représente une position en angle intérieur horizontale, pour une épaisseur comprise de 6 à 10 mm, et chanfrein naturel, et une consommation d'acétylène ~ de 120 l/h par mm d'épaisseur.

Le schéma 1937, représente une position bout à bout en corniche, pour une épaisseur comprise de 6 à 12 mm, et chanfrein en V à 70°, et une consommation d'acétylène ~ de 70 l/h par mm d'épaisseur.

5.5. Soudage "à double cordon"

Le bec du chalumeau et le métal d'apport sont dans le plan de symétrie. La flamme du chalumeau est dirigée dans le sens de l'avance et fait avec la soudure un angle de 45°. La pointe du dard est au maximum à 1 mm du bain de fusion, le métal d'apport est incliné en sens inverse de l'avance, et fait avec les bords à souder un angle de 45°.

Le mouvement du chalumeau est rectiligne et uniforme, l'extrémité du métal d'apport reste protégé par le panache de la flamme et plonge par instants dans le bain de fusion en exécutant de petits mouvements transversaux destinés répartir le métal fondu.

| épaisseur à souder en mm |

2

|

3

|

4

|

5

|

6

|

| débit du bec en l/h d'acétylène |

100

|

200

|

250

|

315

|

400

|

| diamètre du métal d'apport en mm |

2

|

2

|

2

|

3

|

3

|

Le schéma 1938, représente une position bout à bout ou en angle extérieur vertical en montant, bords droits, d'une part pour une épaisseur comprise de 2 à 6 mm, et une consommation d'acétylène ~ de 60 l/h par mm d'épaisseur, et d'autre part pour une épaisseur comprise de 7 à 10 mm, chanfrein en V à 90°, et une consommation d'acétylène ~ de 60 l/h par mm d'épaisseur.

| épaisseur à souder en mm |

3

|

4

|

5

|

6

|

7

|

8

|

10

|

12

|

14

|

16

|

18

|

20

|

| débit du bec en l/h d'acétylène |

70

|

100

|

140

|

140

|

200

|

250

|

315

|

400

|

400

|

500

|

500

|

630

|

| diamètre du métal d'apport en mm |

2

|

2

|

2

|

3

|

3

|

3

|

3

|

3

|

4

|

4

|

4

|

4

|

Le schéma 1939, représente une position bout à bout ou en angle vertical en montant, bords droits, d'une part pour une épaisseur comprise de 3 à 10 mm, et une consommation d'acétylène ~ de 30 l/h par mm d'épaisseur, et d'autre part pour une épaisseur comprise de 12 à 20 mm, chanfrein en X à 80°, et une consommation d'acétylène ~ de 30 l/h par mm d'épaisseur.

Le schéma 1940, représente une position bout à bout en corniche, pour une épaisseur comprise de 6 à 12 mm, chanfrein en X à 80°, et une consommation d'acétylène ~ de 30 l/h par mm d'épaisseur.

5.6. Soudage par bains successifs (en deux temps)

| épaisseur à souder en mm |

5

|

6

|

8

|

10

|

12

|

15

|

| débit du bec en l/h d'acétylène |

315

|

400

|

500

|

630

|

800

|

1000

|

| diamètre du métal d'apport en mm |

3

|

3

|

3

|

4

|

4

|

4

|

Le schéma 1941, représente une position bout à bout en corniche, pour une épaisseur supérieure à 5 mm, chanfrein en V à 70°, et une consommation d'acétylène ~ de 75 l/h par mm d'épaisseur.